精益視點(diǎn) 精益生產(chǎn)實(shí)施的常見陷阱與規(guī)避策略

精益生產(chǎn)作為一種旨在消除浪費(fèi)、提升效率的管理哲學(xué),在全球制造業(yè)和服務(wù)業(yè)中得到了廣泛應(yīng)用。許多企業(yè)在推行精益的過程中,常常陷入一些常見的陷阱,導(dǎo)致效果不彰甚至失敗。作為企業(yè)管理咨詢服務(wù)的重要領(lǐng)域,識(shí)別并規(guī)避這些陷阱至關(guān)重要。

最常見的陷阱是“形式主義誤區(qū)”。許多企業(yè)誤以為精益就是引入5S、看板、安燈等工具,而忽視了其背后的文化變革與持續(xù)改進(jìn)的核心思想。他們可能將車間整理得井井有條,卻未觸及流程的根本優(yōu)化,員工依舊按舊有模式工作。這種“只學(xué)其形,未得其神”的做法,往往使精益流于表面,難以產(chǎn)生實(shí)質(zhì)性效益。

是“領(lǐng)導(dǎo)力缺失陷阱”。精益轉(zhuǎn)型需要高層領(lǐng)導(dǎo)的堅(jiān)定承諾和親身參與,但不少企業(yè)將其視為生產(chǎn)部門或基層員工的任務(wù)。當(dāng)管理層缺乏理解和支持時(shí),改善活動(dòng)容易遭遇資源不足、部門壁壘等阻力,最終半途而廢。成功的精益實(shí)施必須自上而下推動(dòng),領(lǐng)導(dǎo)者需成為精益文化的倡導(dǎo)者和實(shí)踐者。

第三,“急功近利陷阱”也屢見不鮮。企業(yè)期望在短期內(nèi)看到巨大回報(bào),一旦遇到挫折或進(jìn)展緩慢,便失去耐心,轉(zhuǎn)而尋求其他“速效方案”。精益生產(chǎn)強(qiáng)調(diào)持續(xù)、漸進(jìn)的改善,需要長期投入和耐心積累。急于求成往往導(dǎo)致項(xiàng)目倉促上馬、缺乏充分培訓(xùn),反而加劇了混亂。

第四,“忽視人員參與陷阱”。精益的成功依賴于全員參與和智慧貢獻(xiàn)。若將員工視為被動(dòng)執(zhí)行者,而非問題解決者,就會(huì)錯(cuò)失許多改進(jìn)機(jī)會(huì)。企業(yè)可能過度依賴外部顧問或?qū)<遥茨芘囵B(yǎng)內(nèi)部精益人才,一旦外部支持撤離,系統(tǒng)便難以為繼。賦能員工、鼓勵(lì)創(chuàng)新才是持續(xù)改善的動(dòng)力源泉。

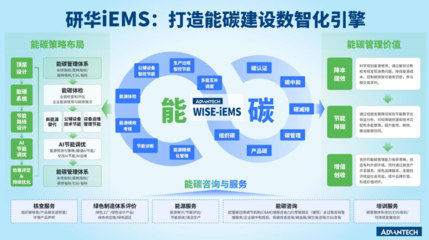

第五,“工具濫用陷阱”。精益工具箱中的方法如價(jià)值流圖、標(biāo)準(zhǔn)化作業(yè)等,需根據(jù)企業(yè)實(shí)際情況靈活應(yīng)用。盲目套用工具而不分析具體問題,可能導(dǎo)致解決方案與需求脫節(jié)。例如,在不穩(wěn)定的流程中強(qiáng)行推行看板,反而會(huì)增加庫存和混亂。工具應(yīng)為目標(biāo)服務(wù),而非目標(biāo)本身。

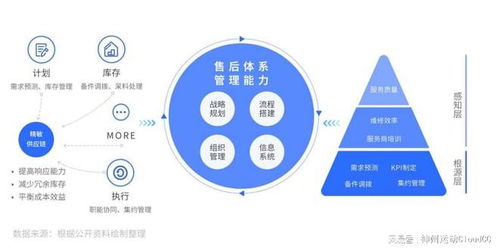

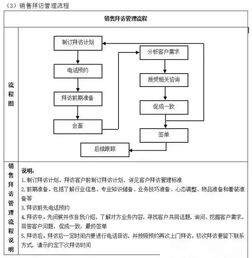

“孤立實(shí)施陷阱”也值得警惕。精益不應(yīng)僅限于生產(chǎn)車間,而需貫穿供應(yīng)鏈、研發(fā)、銷售等全價(jià)值鏈。若只在局部推行,改善效果可能被其他部門的低效所抵消。企業(yè)需以系統(tǒng)視角,將精益思維擴(kuò)展到整個(gè)組織。

作為企業(yè)管理咨詢服務(wù)提供者,我們建議企業(yè)在精益之旅中:一、深化對精益哲學(xué)的理解,避免工具化傾向;二、強(qiáng)化領(lǐng)導(dǎo)層引領(lǐng),建立長效機(jī)制;三、設(shè)定合理預(yù)期,注重長期培育;四、激活全員參與,構(gòu)建學(xué)習(xí)型組織;五、因地制宜應(yīng)用工具,定期評估調(diào)整;六、推動(dòng)跨部門協(xié)同,實(shí)現(xiàn)整體優(yōu)化。

精益生產(chǎn)不是一蹴而就的項(xiàng)目,而是一場需要持之以恒的管理變革。避開這些陷阱,企業(yè)才能穩(wěn)步邁向卓越運(yùn)營,在競爭激烈的市場中構(gòu)建持久優(yōu)勢。

如若轉(zhuǎn)載,請注明出處:http://m.lianyistone.com.cn/product/705.html

更新時(shí)間:2026-01-06 22:22:10